Stampo per pressofusione, l'investimento si misura in risultato

La lavorazione di stampi di alta precisione richiede un equipaggiamento adeguato. L’utilizzo di macchinari innovati presenti nello stabilimento lumezzanese di italpres mostra cosa si può ottenere con un centro di lavoro progettato fin dal principio per ottenere precisione assoluta e affidabilità per la costruzione stampi per l’elettronica, l’automotive, l’illuminazione, il settore motoristico, i motori e il settore nautico.

A Lumezzane, in provincia di Brescia, opera da oltre 50 anni l’azienda italpres, specializzata nella pressofusione di alluminio e costruzione stampi per diversi settori industriali. In officina, l’azienda bresciana utilizza un centro di lavoro all’avanguardia. Avere un reparto stampi interno, non è solo garanzia di rapida soluzione di eventuali problemi, ma anche e soprattutto una strategia produttiva volta ad avere tutto sotto controllo. Una scelta adottata dal board di italpres che evita dispersione di tempo e incomprensioni e offre al cliente un interlocutore unico ed affidabile che possa prendere in carico l’intero procedimento ad un prezzo più competitivo, a parità di tecnologie all’avanguardia impiegate.

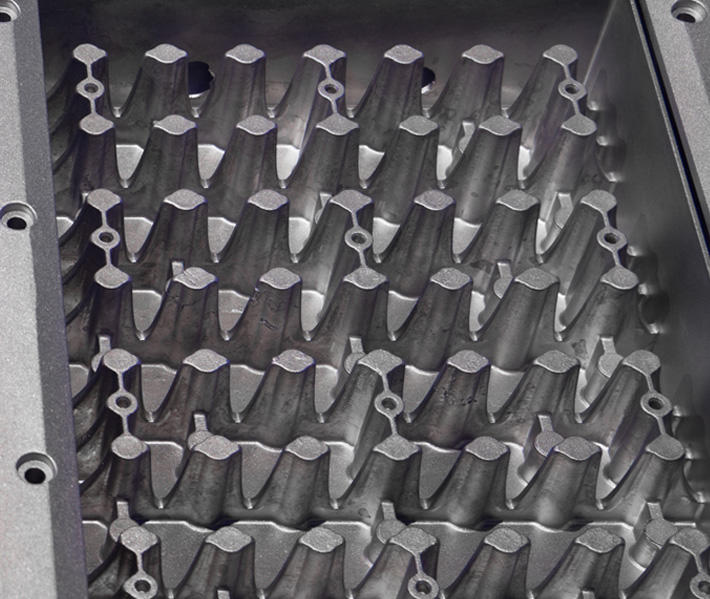

Lo stampo per pressofusione è composto da due semi-stampi nei quali viene iniettato il metallo fuso: una volta aperti i due semi-stampi è possibile estrarre il pezzo realizzato.

L’attrezzatura che comunemente si definisce stampo, in pressofusione è tipicamente composta da vari elementi, tra cui le matrici e le “spine”, o tasselli, che concorrono alla realizzazione del pezzo. Vi sono poi altri elementi meccanici più utili alle movimentazioni interne dello stampo per consentirne l’apertura, atta all’estrazione del pezzo, ma anche a volte essenziali per ottenere particolari geometrie dell’oggetto desiderato.

Il materiale costitutivo degli stampi per pressofusione è l’acciaio, che ha punti di fusione più alti rispetto al materiale iniettato. Per realizzare uno stampo per pressofusione è necessario un laboratorio tecnologicamente avanzato dotato di macchinari per la fresatura e altre tecnologie che consentono lavorazioni di precisione come l’elettroerosione.

Nella progettazione, prima fase della realizzazione di uno stampo per pressofusione, è molto importante prestare attenzione a che non vi siano cavità che possano complicare o impedire l’estrazione del pezzo.

La modularità degli stampi realizzati da italpress permette anche la sostituzione di alcune componenti in conseguenza di usura o rottura, in modo da assicurare un’attrezzatura sempre in ottimo stato. Un dettaglio non di poco conto che si traduce in continuità della produzione e risparmio sui costi per produrre uno stampo sostitutivo.