Con Pressocolata, altrimenti definita “Fonderia in conchiglia sotto pressione”, si intende un processo sviluppato negli Stati Uniti a metà ‘800, mediante il quale un metallo fuso, o una lega, viene iniettato ad alta pressione in uno stampo metallico. Una volta solidificato il metallo iniettato, si apre lo stampo metallico e si estrae il pezzo ottenuto.

Lo stampo

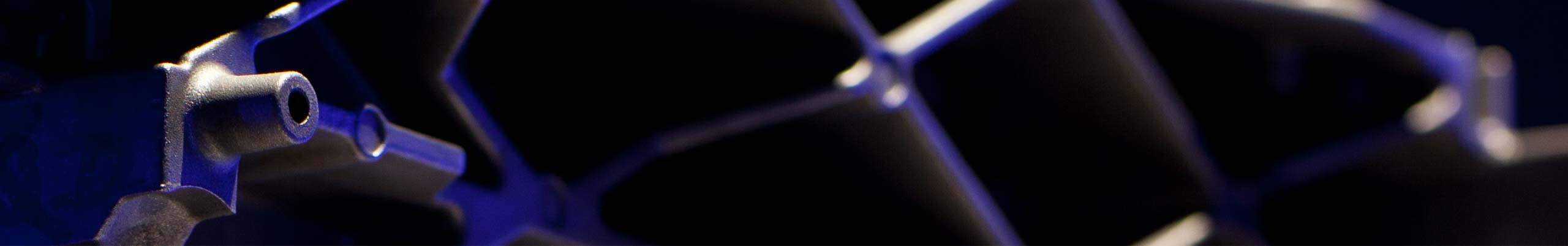

Lo stampo, o forma, tipicamente in acciaio, si compone di due metà per permettere l’estrazione del pezzo fuso, una volta che questo sia stato opportunamente realizzato a stampo chiuso. I materiali di cui sono costituite le varie parti dello stampo sono sempre metalli con punti di fusione più elevati rispetto al materiale iniettato, generalmente leghe di alluminio, magnesio o zinco.

Il processo fusorio

La pressione di iniezione del materiale fuso può variare a seconda del peso del pezzo da ottenere, ma anche della tipologia del materiale da fondere impiegato. È importante che la pressione sia poi mantenuta costante per tutta la durata del processo fusorio, fino cioè alla solidificazione del pezzo, la quale è coadiuvata da un circuito di raffreddamento interno allo stampo in cui viene immesso del liquido. Delle presse idrauliche assicurano nel frattempo la perfetta e completa chiusura dello stampo: una volta solidificato il pezzo, le presse consentono ai due semi-stampi di aprirsi in modo che il pezzo possa essere prelevato.

Il processo di pressofusione è altamente automatizzabile, per questo motivo si presta ad un’elevata produttività. Grazie agli elevati standard tecnologici e qualitativi oggi raggiunti da attrezzature e macchinari, i pezzi prodotti mediante pressofusione assicurano tolleranze dimensionali minime e finiture superficiali migliori di altri processi di fonderia.

La progettazione del processo di pressofusione

In ogni caso, già nella fase di progettazione del processo di pressofusione, le variabili su cui si lavora sono pressione e temperatura. Sono infatti questi due parametri quelli su cui si gioca da un lato la qualità dei getti pressofusi, dall’altro lato la produttività. A pressioni alte si favorisce il riempimento degli stampi in tempi minori, e quindi realizzando una maggior produttività, di converso, pressioni basse consentono di evitare difetti di riempimento causati dalla velocità d’ingresso e preservano maggiormente la forma da cui si ottiene il pezzo. Va altresì considerato che a pressioni alte è più facile evitare che si formino risacche di gas nel getto.

Un discorso simile può essere fatto per la gestione della temperatura del metallo fuso, che non può essere troppo bassa altrimenti si avrebbe solidificazione del getto prima della fine dell’iniezione o un mancato riempimento della forma, ma nemmeno troppo alta, perché ciò incide sui tempi di raffreddamento dei pezzi e quindi sulla produttività.

Sebbene i valori di pressione e temperatura siano stimabili fin dall’inizio del processo di progettazione dell’attrezzatura, le variabili in gioco sono talmente numerosi che si finisce sempre con il dover fare delle prove di stampa reali per stabilire empiricamente questi valori.

Negli ultimi anni è sempre più diffuso l’utilizzo dei sistemi sottovuoto, una tecnica costruttiva dell’attrezzatura che crea una forte depressione, andando così ad aumentare la pressione all’interno della forma e migliorare il riempimento dei pezzi a parità di pressione.

Camera calda e camera fredda

La pressofusione può essere distinta in due grandi categorie:

- Pressocolata a camera calda, quando il forno del metallo fuso è inserito in una fornace

- Pressofusione a camera fredda, qualora il forno sia una semplice cavità non a temperatura controllata