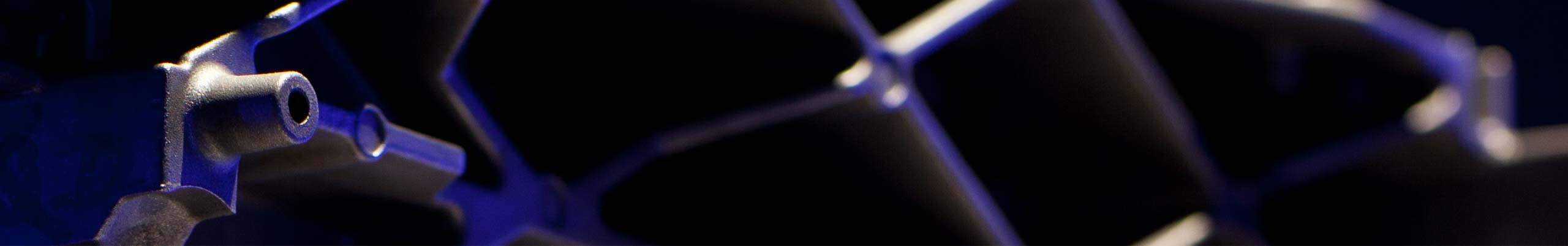

L’anodizzazione di alluminio pressofuso è un processo elettrochimico attraverso il quale sulla superficie del metallo trattato si crea uno strato protettivo capace di proteggerlo da agenti corrosivi.

Oltre che per migliorare la resistenza alla corrosione, l’anodizzazione di alluminio è tipicamente utilizzata per aumentarne la durezza superficiale, e quindi la resistenza all’usura e all’abrasione, ma anche per fornire un migliore isolamento termico del pezzo o migliorarne altre caratteristiche come l’incollaggio o la verniciatura. In altri casi può essere anche una semplice scelta estetica.

L'anodizzazione di alluminio pressofuso è un processo elettrochimico non spontaneo mediante il quale uno strato protettivo di ossido si forma sulla superficie del metallo trattato e lo protegge dalla corrosione.

Il processo di anodizzazione è principalmente usato per l'alluminio. Nel materiale avviene una vera e propria trasformazione superficiale: il metallo nudo reagisce con l'ossigeno che si sviluppa durante il processo di elettrodeposizione e forma ossido di alluminio o allumina. Procedimenti simili sono disponibili e utilizzati anche per titanio, zinco, magnesio, niobio, zirconio, afnio e tantalio.

In cosa consiste esattamente l’anodizzazione di alluminio pressofuso?

Quando una corrente elettrica fornita da un circuito elettrico esterno (catodo) viene fatta circolare attraverso una cella elettrolitica nella quale l'alluminio immerso in una soluzione acquosa funge da anodo (polo positivo), gli ioni negativi (anioni) formatisi dalla dissociazione soprattutto dell'ossigeno, migrano, per attrazione tra le cariche opposte, verso l'anodo positivo, l'alluminio, al quale cedono le cariche elettriche che trasportano. Lo strato depositato sulla superficie risulta essere uno strato di ossido di alluminio formatosi tramite processo elettrolitico.

In sostanza la superficie di alluminio anodizzato è caratterizzata da un trattamento elettrochimico che lo ricopre di un sottile strato di ossido che lo protegge dalla corrosione.