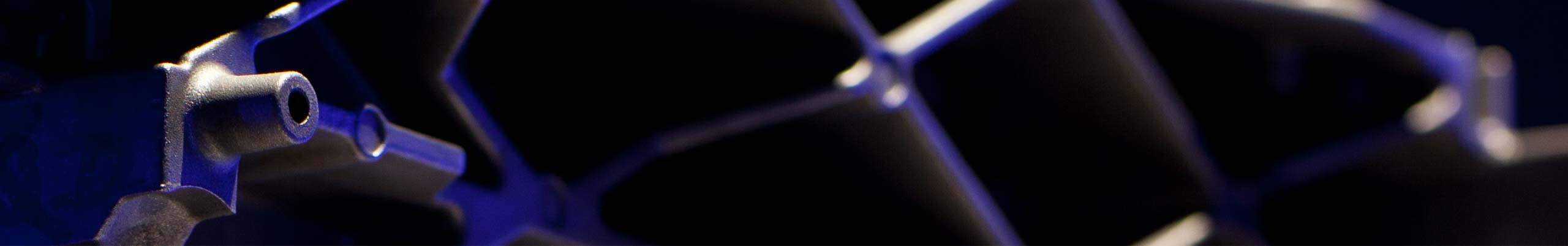

La produzione in serie di articoli di alluminio pressofuso è un processo che si ottiene fondendo il metallo per poi iniettarlo ad alta pressione in uno stampo di acciaio. Una volta solidificato il metallo iniettato, si apre lo stampo e si estrae il pezzo ottenuto.

Per produzione in serie di articoli di alluminio pressofuso si utilizza un stampo in acciaio composto da due conchiglie per permettere l’estrazione del particolare stampato. I materiali di cui sono costituite le varie parti dello stampo sono sempre metalli con punti di fusione più elevati rispetto al materiale iniettato, come appunto l’alluminio.

La pressione di iniezione del materiale fuso può variare a seconda del peso del pezzo da ottenere, ma anche della tipologia del materiale da fondere impiegato. È importante che la pressione sia poi mantenuta costante per tutta la durata del processo fusorio, fino cioè alla solidificazione del pezzo. Delle presse idrauliche assicurano nel frattempo la perfetta e completa chiusura dello stampo: una volta solidificato il pezzo, le presse consentono ai due semi-stampi di aprirsi in modo che il particolare pressofuso possa essere prelevato.

La produzione in serie di articoli di alluminio pressofuso è automatizzata ed informatizzata, quindi si presta ad un’elevata produttività. Il controllo costante del processo di fusione permette di garantire la miglior qualità possibile dei pezzi pressofusi e massimizza l’efficienza produttiva dei propri impianti.

Grazie agli elevati standard tecnologici e qualitativi oggi raggiunti da attrezzature e macchinari, i pezzi prodotti mediante pressofusione assicurano tolleranze dimensionali minime e finiture superficiali migliori di altri processi di fonderia.

Grazie ai moderni impianti per pressofusione di particolari in leghe di alluminio e zinco con capacità da 100 a 1400 tonnellate, italpres è in grado di realizzare articoli di alta tecnologia con pesi che possono andare dai 4 grammi ai 15 chili, sia in piccole, che in medie e grandi serie.